这 软管突发阀 确保液压系统可以通过正常运行期间通过其独特的结构设计和流体动力学机制来实现双向流。该阀采用单独的阀板或阀盘结构,并通过弹簧预紧力保持阀门端口。在典型的设计中,中心杆上的弹簧将阀盘与流块分开,形成稳定的流体通道。这种结构使液压油在没有异常流动时可以在两个方向上自由流动,只有轻微的压降。某些模型由精确生产的阀盘和阀体分离间隙控制,从而使端口之间的双向流动,并且压力损失在0.2-0.5 MPa的范围内受到控制。

在双向流动过程中,阀通过对称流通道设计和阻尼孔结构实现压力平衡。阀板在弹簧力的动作下保持阀门端口的开口。当油向前进时,流动阻力产生的压力差不足以克服弹簧预紧力。当它沿相反方向流动时,流速度灵敏度通过特殊设计的油门孔(例如校准孔口)降低,以避免正常的流动触发闭合。一些高端型号采用平座阀设计,其流动横截面区域与系统管道匹配,以确保当流速低于预设阈值时不会造成显着压力差。

启动流阈值受物理结构或预设孔口的限制。在典型的设计中,通过调整特定的尺寸参数来设置爆发流,该参数需要在系统调试阶段进行验证,通常设置为系统最大流量的120%-150%。行业标准阀通过标准化组件来控制流动耐力,即使在动态压力波动下也可以保持双向流。

关键的运动部件是轻巧的,可以减少惯性效应。仔细计算阀板的质量,以确保流体力在正常流速下无法克服弹簧刚度,并且仅在异常流速突然增加时产生足够的动量才能触发闭合。一些模型使用低摩擦系数材料将阀盘响应延迟保持在10毫秒内,以避免正常流动波动引起的错误操作。

通过优化流动路径几何形状(例如渐进式入口和简化的阀芯),该阀在正常流动过程中最大程度地减小了压力损失。在350 bar的工作压力下,高质量阀的双向压降不超过系统压力的0.3%,这几乎对泵站的效率没有影响。满足精度控制需求的阀将通过特殊流通道设计在动态操作中保持压力损失以下0.1 MPa。

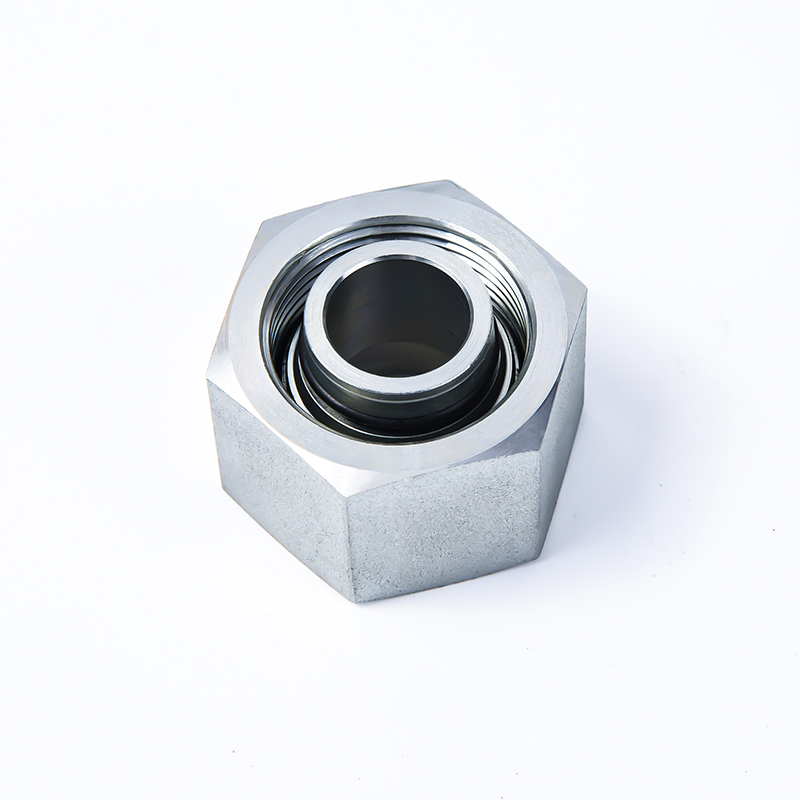

采用了金属对金属密封和弹性辅助密封的复合结构。在典型的设计中,三价镀铬的碳钢阀座椅和弹簧阀盘形式形成了主密封件,并补充了硝酸橡胶环,以补偿微观泄漏。该结构可以承受双向流中的高压冲击,并长期使用内部泄漏小于0.01 l/min。一些型号使用硬化的平板板,通过镜像抛光过程将摩擦系数降低到0.05小于0.05,以确保在频繁反转时可以自由地重置阀板。

一些高端型号配备了动态流动传感模块,可通过实时监视流动变化来调整弹簧预紧力。当检测到系统流接近设定阈值时,阀将稍微增加流通道横截面区域以延迟关闭趋势。这种主动调整机制特别适用于频繁变化的场景,并且可以在不牺牲安全性的情况下提高双向流的稳定性。

软管爆发阀如何确保在正常运行期间不影响液压系统的双向流动?

发表者 行政 | 2025年03月18日

相关产品

仍有疑问?请随时联系我们。

点击询问-

- 联系我们

-

电子邮件:

[email protected] -

电话:

+86-0574-62687101 / +86 13362460879分公司电话:

+86-21-55490116 / +86-13816801170 -

地址:

浙江省余姚市凤山街道同光村胡口弄72号分公司地址:

中国上海市江浦镇横栏路1575号201114

-

手机二维码

CN

CN  English

English